中低浓度氨氮废水处理方法

时间:2022-11-01 14:50:33

回转窑富氧燃烧技术的开发,促进了煤在锌冶炼浸出渣火法处理中的应用。某锌冶炼企业在使用该技术后,以煤代替焦炭作为燃料及还原剂,取得了不错的技术经济指标。随着煤大量使用,烟气中氨含量也同步增加,导致烟气净化时洗涤液氨氮含量逐渐升高,经循环富集达到了400~800mg/L,即使经污水处理系统处置后仍难以达到《铅、锌工业污染物排放标准》(GB25466-2010)的氨氮排放标准。而常规的中低浓度氨氮废水脱除工艺存在投资大、效率低、二次污染等问题,因此,急需一种新技术来解决有色冶金废水中氨氮超标问题,实现治污不产污的目的。

1、氨氮废水处理技术

有学者将NH+4-N浓度小于500mg/L的生活污水和工业废水均定义为中低浓度的氨氮废水。目前,该中低浓度的氨氮废水常采用传统生物脱氮法和物化法来处理。传统生物脱氮工艺被称为三级活性污泥法。在此基础上,人们又提出了A/O工艺、氧化沟、SBR、PASF等改进方法。物化处理氨氮主要有化学沉淀法、吹脱法、离子交换法、折点氯化法等。折点氯化法是指向含有氨氮的废水中加入Cl2或NaClO,Cl2达到一定程度时NH4+-N浓度到达最低点,即折点,其机理为氯气与氨气反应生成氮气。离子交换法是利用固相中的离子和液相中的离子进行可逆化学反应,斜发沸石对NH+4的选择性很强,这种交换树脂利用其所带的可交换离子在固相和气相的界面上发生离子交换,从而实现废水中氨氮的去除,并且吸附饱和的沸石可再生利用。化学沉淀法又称MAP法,是通过向含有氨氮的废水中投加镁化和物、磷酸或磷酸氢盐,使之与废水中NH+4生成难溶的磷酸铵镁沉淀,从而实现废水中氨氮的分离。常规氨氮废水处理技术对比如表1所示。

2、光催化氨氮废水处理技术

光催化是可直接利用太阳能的绿色环保新技术,且其反应产物为惰性气体和水。近年来,该技术已成为环保领域研究热点。光催化水处理技术是通过氧化剂将有机污染物深度氧化分解为无毒的CO2、H2O等无机小分子,氧化剂为反应产生的羟基自由基(•OH)。另外,污水中的重金属离子在光催化还原反应过程中可以被有效去除。

由于TiO2具有优异的光催化活性、较高的化学稳定性和较低的成本而受到广泛关注。目前关于TiO2光催化降解氨氮机理的报道很少。武婕等指出,TiO2光催化降解过程中形成的自由基(OH)和超氧离子(O-2)具有很高的反应活性,可促使无机氮离子发生一系列氧化还原反应。催化反应过程主要为NH+4的氧化和NO-3的还原,同时还将产生一些中间产物,氮气和水是降解的最终产物,二者均不会对环境造成污染。但该过程反应机理还需进一步深入研究。

刘佳等采用水解—沉淀法制备了Cu/La共掺杂纳米TiO2催化剂,光催化试验表明,所得改性光催化剂对氨氮的去除及焦化废水的处理均具有较高的催化活性。光触媒催化反应原理如图1所示。

3、光催化技术处理有色冶金氨氮废水应用案例

3.1 试验研究

对锌冶炼回转窑烟气净化洗涤液分别开展了吹脱法、折点氯化法、药剂沉淀法实验室小试研究,试验结果均存在脱除效率低和成本高的问题。随后,采用光催化处理技术进行了小型试验,取得了预期的工艺技术指标。试验方法及结果如表2所示。

3.2 工艺路线及装置

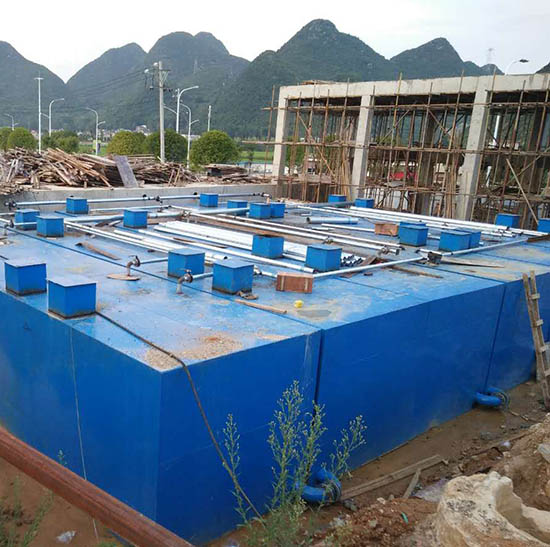

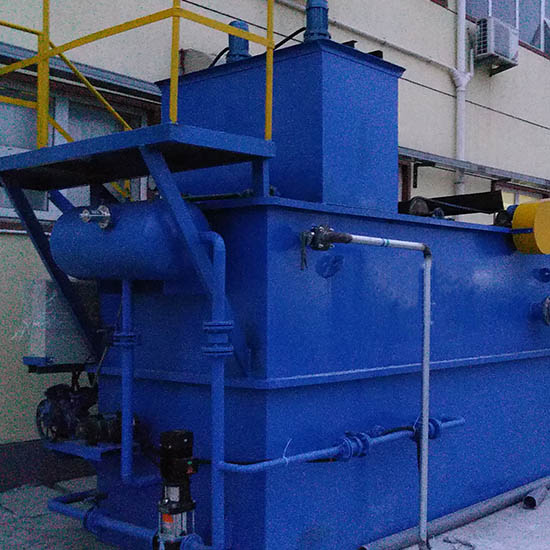

在光催化小试基础上,与云南大学工业废水光催化处理工程技术研究中心及浙江南化环保工程有限公司联合开发了错流式光催化处理有色金属氨氮废水装置(图2)。该装置处理能力为40m3/d,氨氮含量400~800mg/L的废水经处理后,废水氨氮含量≤20mg/L,经过光催化处理的废水和厂内其它污水在污水缓冲池混合,混合后进入现有的污水处理工艺进行处理,最后产出含氨氮≤8mg/L的回水,达到《铅、锌工业污染物排放标准》(GB25466—2010)的要求。

整套装置配备光催化储水槽一个,规格为6m×2m×1.3m,配套设备有流量计、混合器、加药装置、液位计、pH计、紫外灯管、催化剂托盘。光催化塔三座,规格Φ1.2m×4.2m,配套设备有循环泵、风机、流量计、紫外灯管、化剂托盘。填料吸收塔一座,直径1.2m,排气筒高8m,配套设备有循环泵、液位计、除雾装置。

氨氮废水通过混合器与氧化剂混合后进入光催化储水槽中。利用循环泵将废水由储水槽泵至光催化塔,通过逆喷装置使废水以雾状形态在塔内由下至上迅速扩散。向上扩散时,雾状废水中的氨氮在催化剂和氧化剂作用下,经历紫外光照射,实现催化氧化,产出氮气和水,液滴在下落过程中与塔底鼓入的空气逆向接触吹脱液滴中的氨气。废水下落至塔底,经管道溢流到储水槽,后再泵至光催化塔,如此往复循环。吹脱产生的含氨废气经除雾装置后进入填料塔,填料塔内水循环吸收氨气。

3.3 应用情况

3.3.1 第一阶段应用情况

约10m3氨氮废水通过混合器与氧化剂混合后进入光催化储水槽,调整pH11以上,氧化剂加入量约为水量的2%,浓度为5%。废水从储水槽泵入3座光催化塔,控制废水循环量为15m3/h,TiO2催化剂装填100kg。反应时间5h,分别采集原液、反应1h、反应2h、反应3h、反应4h、反应5h的废水样品,分析样品中氨氮含量。第一阶段试验结果如表3所示。

3.3.2 第二阶段应用情况

在第一阶段中,废水氨氮脱除效率不佳,经分析,原因是氨氮废水在光催化塔内循环倍率过低。随后对装置进行相应优化,将光催化塔的进液循环量由15m3/h提高至60m3/h,循环倍率由4次/h提高至16次/h,液体在逆喷管中的流速由0.27m/s提升为0.8m/s,同时将TiO2催化剂装填量增加至300kg。优化装置后,废水循环量稳定在60m3/h,控制pH=9~11,氧化剂加入量约为水量的2%,浓度5%,延长反应时间至24h。第二阶段试验结果如表4所示。

经过优化,在第二阶段应用中,有色冶金废水中的氨氮脱除率由第一阶段平均35.7%提高到72%,最高为93.3%,证明该技术是可行性的,达到了预期的应用效果。但也还存在反应时间长、高浓度氨氮废水脱除效率还有待提高等问题。

4、结论

1)应用TiO2光催化技术脱除有色冶金废水中的氨氮,具有治污不产污的特点,氨氮脱除率平均72%,最高达到93.3%,经处理后废水中氨氮含量小于20mg/L。

2)对错流式光催化塔逆喷装置进行开发,获得最佳流体错流逆喷的关键设计条件;研究液体在光催化塔中的循环倍率与脱除效率的关系,得到最低循环倍率为16次/h。

3)改善传统中低浓度氨氮废水脱除工艺能耗大、成本高的状况。

- 上一篇:污水一体化设备污泥处理方法!

- 下一篇:养殖场污水处理设备维护方法

- 养殖场污水处理设备工作原理特点2021-09-28

- 地埋式污水处理设备独特之处2021-03-31

- 埋地式生活污水处理设备不同温度处理效果2021-04-09

- 污水处理设备去除废水中氮的方法2022-08-09

- 含油污水处理技术方法2022-04-12

- 地埋式污水处理设备的三级工艺2021-05-31

- 农村生活污水处理设备修理方法2021-03-17

- 综合污水处理设备的独特性2021-01-25